当社はカーボンニュートラル社会の実現に向けて、環境に配慮した「Green Coater®」を市場に投入し、LiBメーカーへの提案をグローバルに行います。受注目標は、2023年度に15億円、2026年度に50億円です。

LiB電極は、基材となる金属素材に、あらかじめ電極材料と有機溶剤を調合した塗液を塗布・乾燥させて生産します。LiB電極の乾燥では、空気を加温して乾燥させる熱風乾燥が一般的ですが、外気を取り入れて空気を入れ替えながら炉内の有機溶剤の濃度を、防爆基準(※)以下で管理する必要があるため、常に炉内を高い水準で加温することが求められます。このためLiB全体の製造工程の内、電極の生産工程で使用するエネルギーは約45%にも上るとみられています。

東レエンジは、この度、LiB電極製造工程で使用するエネルギー消費量の削減に向けて、乾燥炉の熱風を循環再利用する独自の乾燥システムを他社に先駆けて開発しました。乾燥炉で使用した熱風は、従来は工場外の溶剤回収設備で排気処理していましたが、本技術では、乾燥炉と有機溶剤回収ユニットを一体システム化し、溶剤の回収と、熱の循環再利用を実現しています。この循環サイクルにより、従来方式では課題となっていた外気によるダクト内での有機溶剤の液化等の影響を排除しながら、溶剤回収時のエネルギーロスを最小限に抑えることを可能としています。加えて、昨今の防爆基準管理濃度の規制緩和にあわせて、管理濃度と循環条件を最適化することで、従来の製造方式に比べて最大で55%ものエネルギー消費量を抑えることが可能となります。

また、「Green Coater®」は熱風を循環再利用するため、外気を取り込む給気ダクトや、使用後のエアを大気へ放出するための排気ダクトと排ガス処理装置を簡素化することが可能となり、イニシャルコストも抑えることができます。

LiBの需要は、電気自動車の比率向上などの背景により、今後2030年までに22年比で約6倍に拡大することが見込まれています。こうした状況を受け、LiBメーカーの生産能力増強に向けた設備投資も積極化しています。当社は、旺盛な設備需要に対応するとともに、環境性能の高い製造技術を開発・展開することで、脱炭素社会の実現に貢献してまいります。

東レエンジは、テクノロジー、エンジニアリング技術、ノウハウを駆使して、モノづくりにおけるあらゆる課題解決のソリューションと共に、カーボンニュートラルな社会の実現に貢献してまいります。

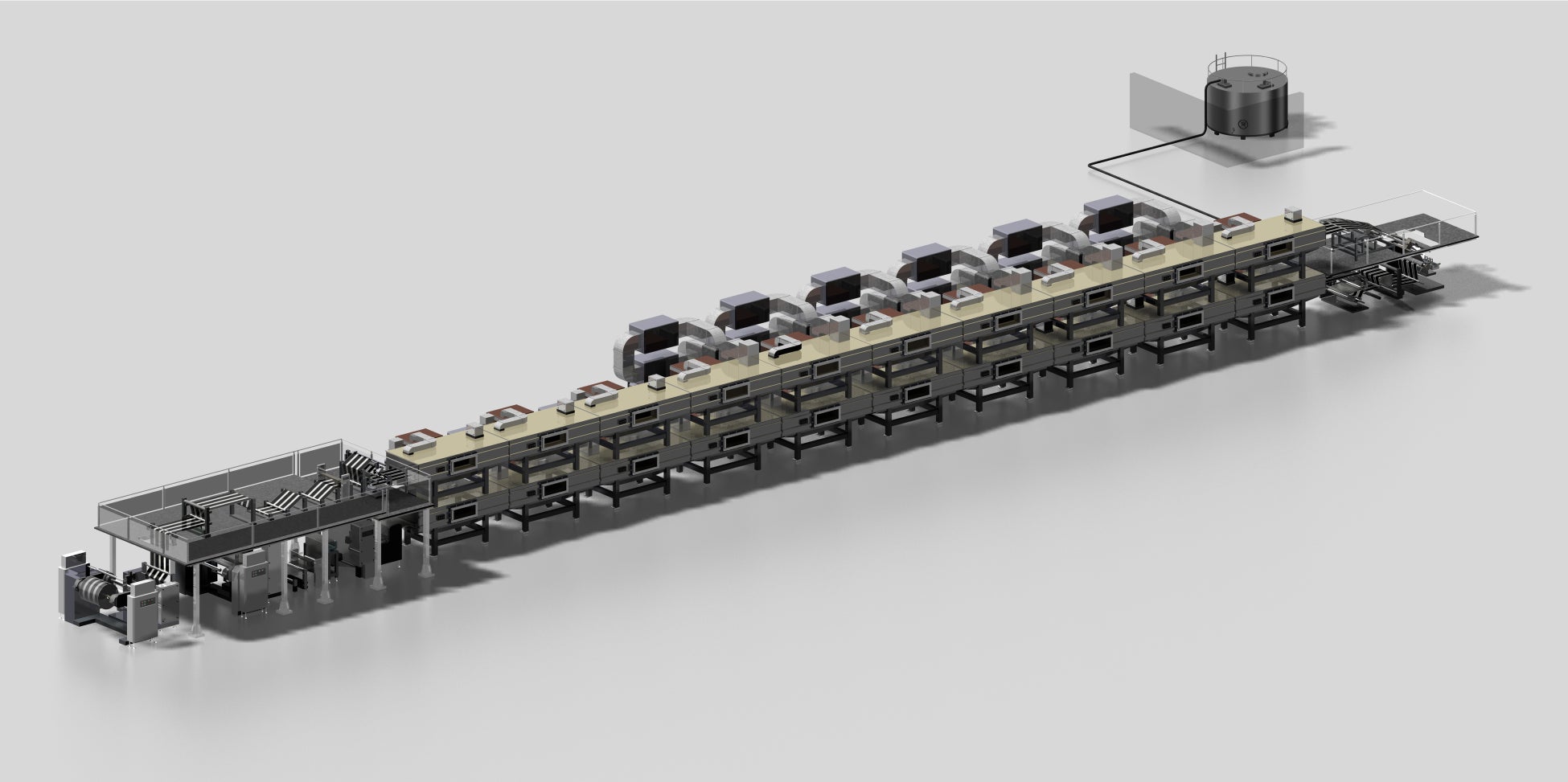

「Green Coater®」の詳細は以下の通りです。

1.商品名 :「Green Coater®」(グリーン コーター)

2.製品特長:・従来のLiB電極塗工工程比で約25%の省エネルギー化

(防爆基準管理濃度の規制緩和による有機溶剤の管理濃度の最適化効果と合わせると55%の省エネ効果を実現)

3.技術特長:・乾燥と溶剤回収の最適制御システム

・乾燥炉と有機溶剤回収ユニットの一体化

4.展開用途: LiB電極用塗工

5.受注目標: 2023年度 15億円

2026年度 50億円

6.装置イメージ:

※防爆基準: 有機溶剤等の爆発性ガスの引火を防止する基準。