脱炭素化に貢献する水素エネルギー社会の実現に向けて、水素を「作る」「ためる」「運ぶ」「使う」の各技術開発の一層の推進が不可欠です。これまで3社は水素吸蔵合金配送システムの開発を共同で進めてまいりました。水素吸蔵合金配送システムとは、製造した高純度の水素を専用のタンクに貯蔵し、電気を必要とする利用先まで運搬後、水素を再び取り出し、燃料電池を使って電力を供給・利用する一連のプロセスです。水素吸蔵合金配送システムにおける各社の役割は以下の通りです。

■那須電機鉄工

吸蔵合金、吸蔵合金ボンベ、吸蔵合金ユニットの製作を担当します。水素吸蔵合金は金属の結晶中に水素を取り込み金属水素化物(Metal Hydride:MH)になります。未圧縮の水素と比較して300分の1までコンパクト化が可能です。また、10気圧以下で貯蔵できるため、高圧ガス規制の対象外で、室温・大気圧下での取扱いも容易です。専用のMHタンクは容器の肉厚や使用する水素吸蔵合金材料を最適化したことで、軽量化に成功、運搬が容易になっています。

|

水素充填量 |

重量 |

サイズ |

|

|

配送システム用 MHタンク |

5Nm3 |

65kg |

外径139.8mm 長さ1200mm |

|

標準MHタンク (定置式) |

8Nm3 |

125kg |

外径165.2mm 長さ1450mm |

水素吸蔵合金に関する詳細はこちらをご覧ください。

http://www.nasudenki.co.jp/business/hydride

■日本フイルコン

水素を使って電気を発生させる可搬型燃料電池システムの制作を担当します。日本フイルコンの燃料電池システム「Hydro X Power」は、災害対策として開発された水素を用いた発電機で、今回の実証実験で使用する機種は3.5kWの能力を有しています。今回の水素吸蔵合金配送システムでは、水素を使って発電する際に出る熱をMHタンクの筐体に送って加温することで、MHタンクからより効率的に水素を取り出すことが可能で、サプライチェーン全体のエネルギー収支の改善に貢献します。

|

Hydro X |

出力 |

重量 |

サイズ |

|

Power4K |

3.5 kW |

230kg |

高さ1250mm×幅720mm×奥行720mm |

|

Power |

700 W |

137kg |

高さ965mm×幅610mm×奥行780mm |

水素製造・利用に関する取り組みはこちらをご覧ください。

https://www.filcon.co.jp/pdf/hydrox.pdf

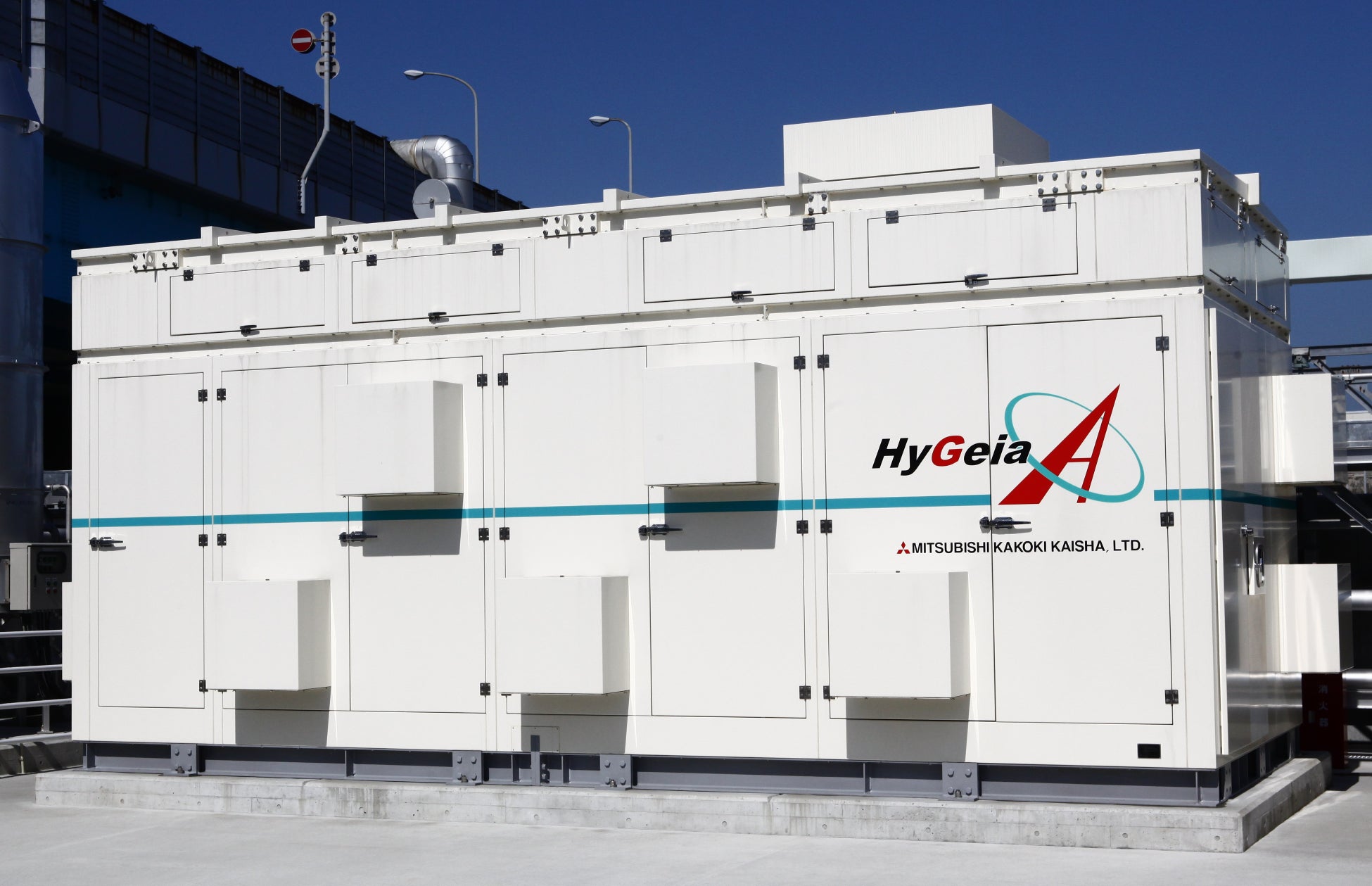

■三菱化工機

水素の製造と水素吸蔵合金配送システムへの供給を担当します。長年にわたって培ってきた水素製造技術と知見を活かして開発した小型オンサイト水素製造装置「HyGeia(ハイジェイア)」は、高純度の水素をオンサイトで製造・供給することが可能です。今回の実証実験においては、水素製造の原料にカーボンニュートラル都市ガスを使用するため、水素原料のカーボンニュートラル化が図れます。HyGeiaの詳細についてはこちらをご覧ください。

■実証実験の概要

開催日:2023年8月26日(土)

開催場所:南多摩駅夕涼み会(南武線 南多摩駅前)

主催:南多摩駅キラキラプロジェクト実行委員会

今回の実験で使用する水素は三菱化工機川崎製作所内のHyGeiaを使って製造し、MHタンクに充填して夏祭り会場まで運搬し、キッチンカーに隣接して設置する燃料電池から、南多摩駅夕涼み会の出店で使用する調理用機器または音響機器の電力を供給します。

■水素吸蔵合金配送システムのコンセプト

水素吸蔵合金配送システムは、水素の貯蔵や運搬が容易なことから、災害時やイベント時など、比較的小規模かつ場所や使用期間が固定されない場所での電力供給に大きな優位点があります。今後3社は、実証実験を重ねると同時に、商業利用の可能性をさらに追及していくことで、水素エネルギーを活用した持続可能な社会の実現に向けて協働してまいります。

以上