現在、高精度3Dスキャン技術はその汎用性により、従来のゲージを急速に置き換えつつあります。自動車の板金部品においては、3Dスキャン技術を活用することで、全寸法の迅速な検査が可能となり、ゲージ開発コストを大幅に削減するとともに、新型車の開発サイクルも短縮できます。

本事例では、自動車板金部品メーカーとして業界をリードするLiuzhou Yinrui Automotive(柳州銀瑞車業)社が、高精度3Dスキャン技術を生産ワークフローに導入した背景と、その成果として得られた価値についてご紹介します。同社は自動車部品の製造・販売に注力しており、大手OEMメーカー向けのサプライヤーとして事業を展開しています。

自動車板金部品の高効率3D検査

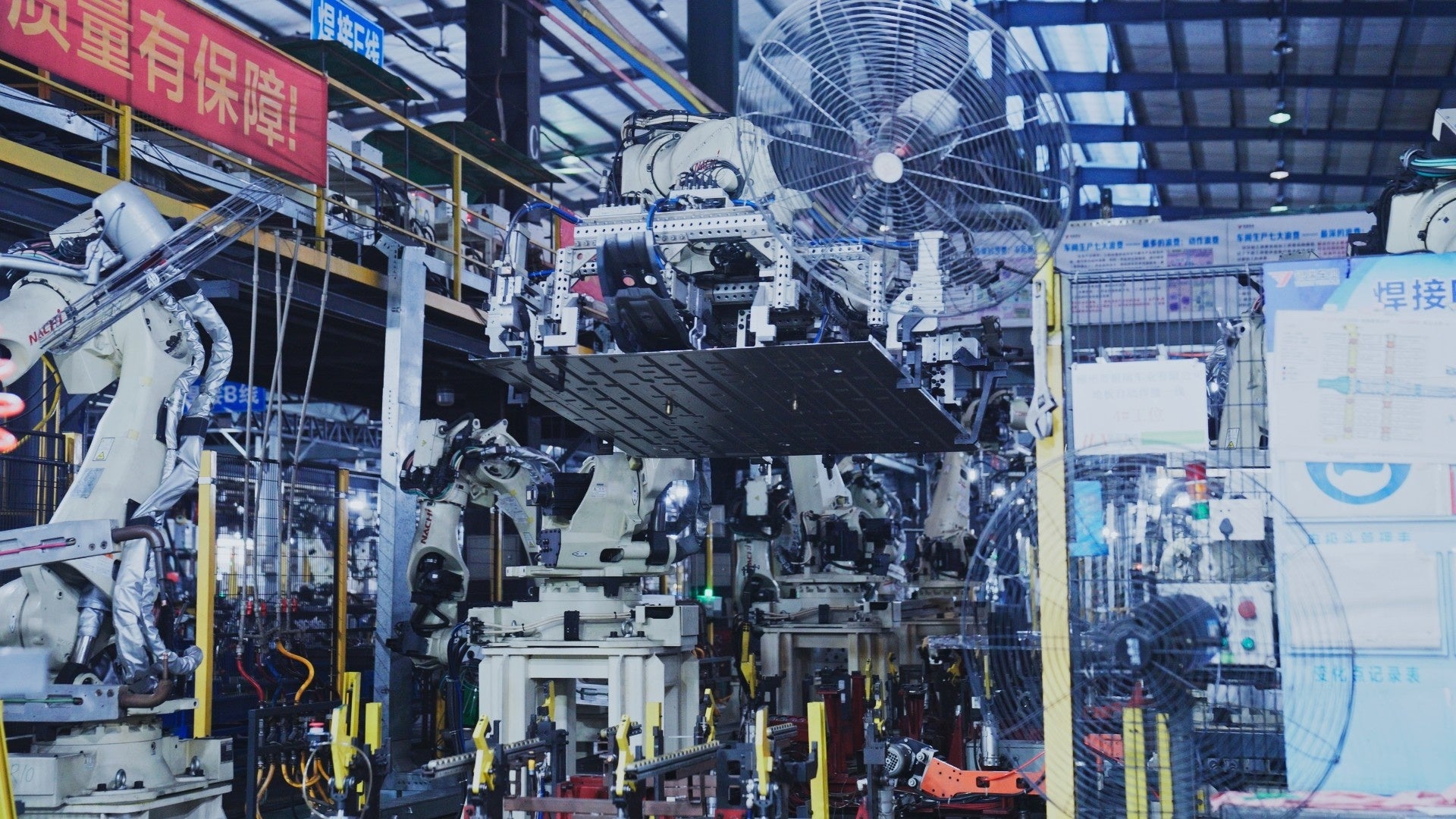

Liuzhou Yinrui Automotive社の製造工場内には、高速産業用溶接ロボットが整然と並んでおり、現代の自動車生産に求められるスピードと精度を物語っています。

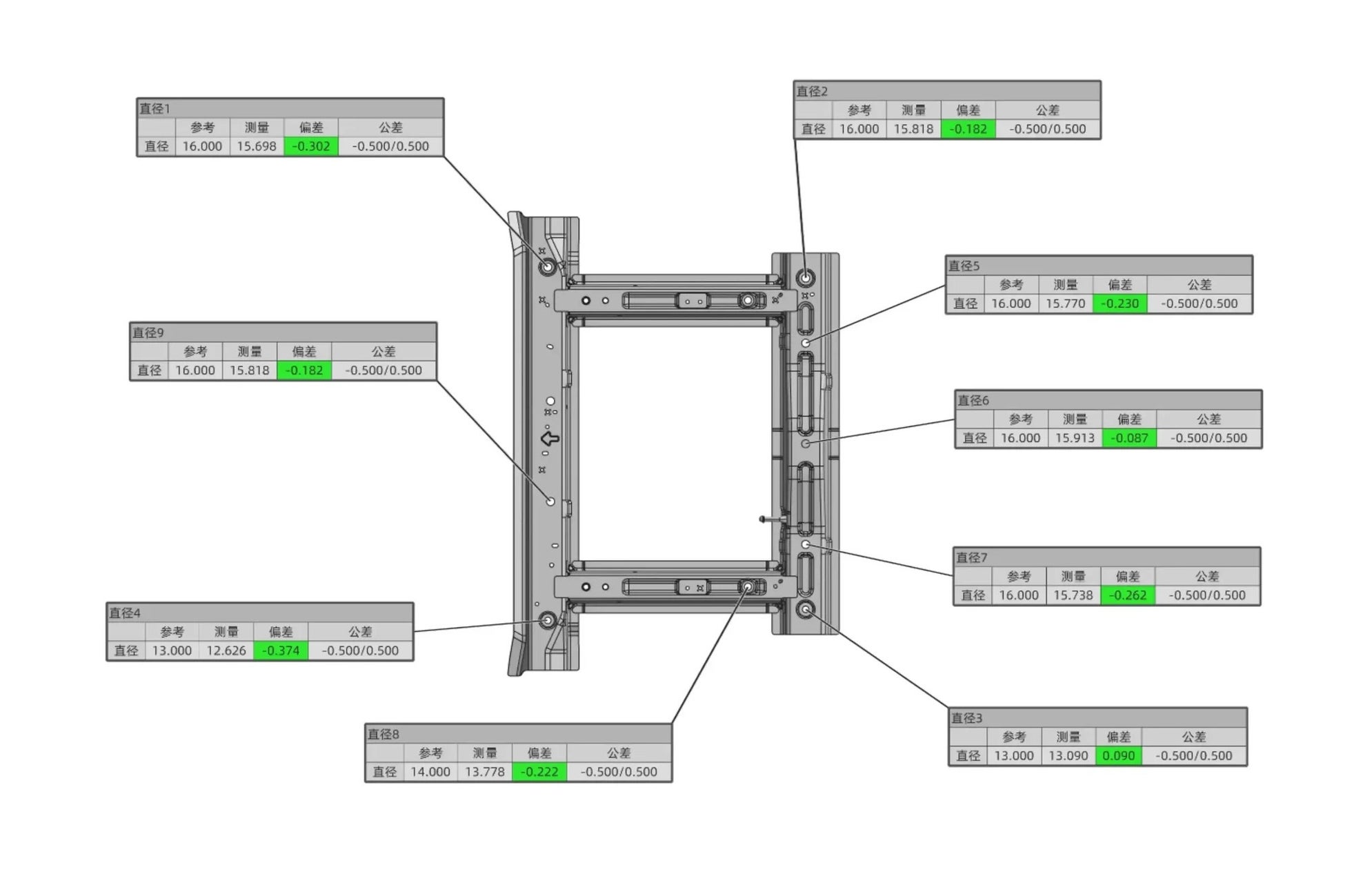

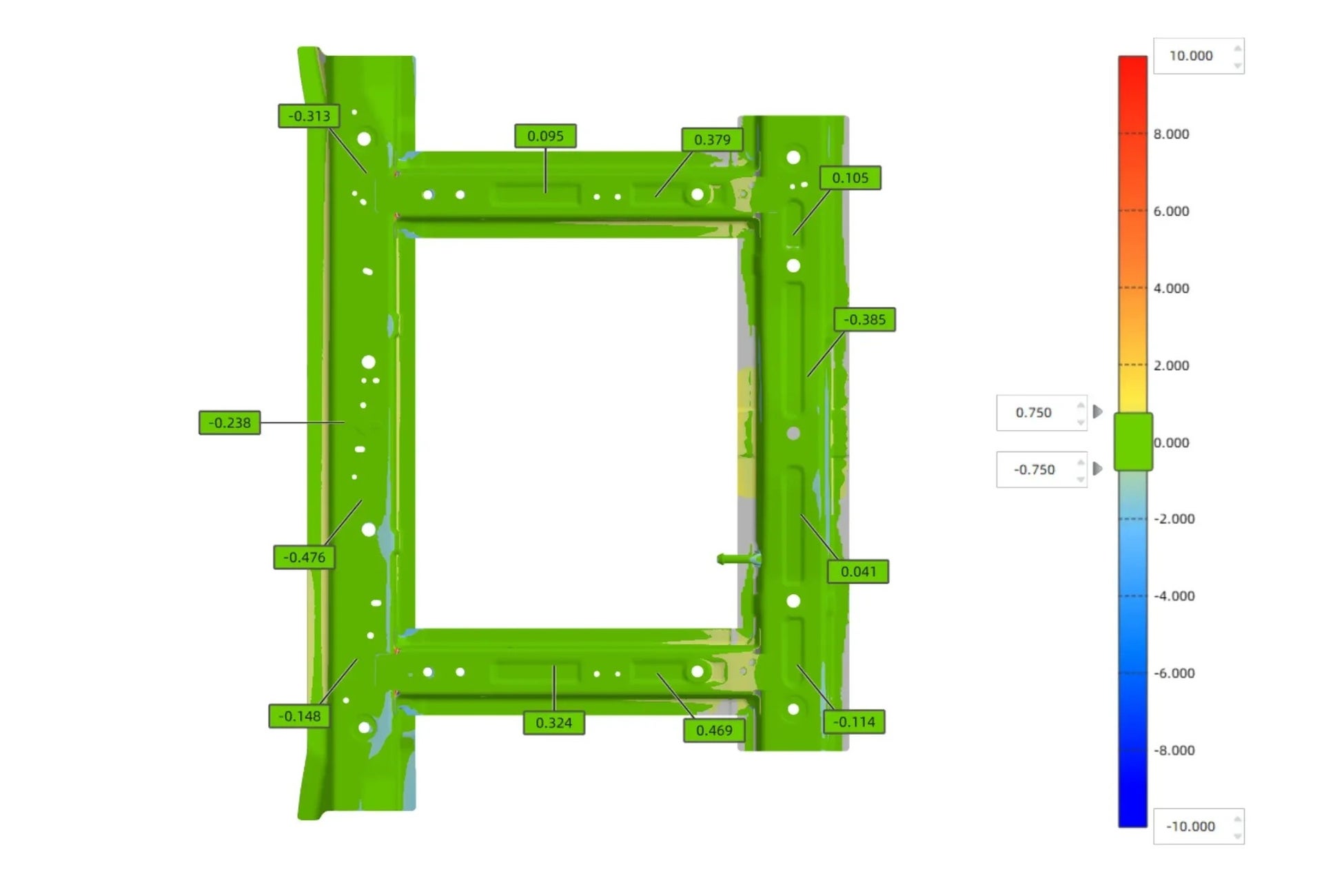

エンジニアは、FreeScan Trak Novaを使用して、板金部品の完全な3Dデータを迅速に取得します。リアルタイムメッシュ機能により、検査ワークフローが効率化されます。

コスト削減と効率向上による競争力強化

ゲージを高精度3Dスキャナーに置き換える主なメリットの一つは、長期間のゲージ開発リードタイムが不要になることです。従来のゲージは通常、設計と製作に1.5~2か月かかりますが、3Dスキャナーであれば即座に導入可能です。新型車の市場投入を巡る競争において、この時間短縮は大きな競争優位性をもたらします。

さらに、3Dスキャナーは非接触で測定でき、さまざまな形状やサイズの部品に対応可能です。従来のゲージは部品ごとに専用治具が必要なため、新しい部品ごとに新たなゲージの開発と製造が必要となり、コストが増加します。

「従来のゲージと比較して、3Dスキャナーの大きな利点の一つは、ゲージ開発に伴う一連のプロセスを省略できる点にあります。これにより、プロジェクトの所要期間を少なくとも3分の1短縮できます。ゲージのコストは非常に高く、部品によっては両面の検査が必要となるケースもあります。その場合、2セットのゲージを新たに開発しなければなりません。一方、3Dスキャナーを使用すれば、すべての面を一度のスキャンで取得することができます。」

— Liuzhou Yinrui Automotive(柳州銀瑞車業)社 品質部部長 曽様

コスト削減と効率向上は、高精度3Dスキャン技術の進化を支える中核的な原動力です。SHINING 3Dは、今後も産業用3D計測ソリューションの高度化を推進し、より多くの自動車メーカーを支援するとともに、品質検査分野における新たな基準の確立に貢献してまいります。

FreeScan Trak Nova

FreeScan Trak Novaは、極めて高い携帯性、生産性、汎用性を備え、高精度で効率的な大規模測定を必要とする産業の多様なニーズに対応するよう設計されています。

・柔軟で分離可能なシステム

・コンパクトで機敏なダイナミックトラッキング

・ワイヤレスで軽量な設計

・統合されたビデオフォトグラメトリー (VPG)

SHINING 3Dについて

高精度3Dビジョン技術の研究と革新に注力

2004年に設立されたSHINING 3Dは、高精度3Dデジタル製品の研究・開発・製造・応用に20年以上専念してきました。3Dビジョン技術の研究と革新に注力することで、アクセスしやすく、効率的で、ハイテクなソリューションを提供しています。SHINING 3Dは、3Dデジタル技術の普及と応用を推進し、3Dデジタル技術分野をグローバルに発展させることを目指しています。

中国の杭州に本社を置き、日本の東京、ドイツのシュトゥットガルト、アメリカのサンリアンドロとタンパ、中国の成都、天津、香港で子会社を運営しています。